復合集流體 圖片來源:三孚新科

“復合集流體替代傳統的集流體可以本質上提升電池的能量密度,可以從本征上提高電池的高安全性并抑制熱失控,理論上可以降低電池的成本。”11月28日,在“三孚新科(688359)&訊隆益聯3D復合集流體(Cu)新品發布會”上,伊維經濟研究院研究部總經理/中國電池產業研究院院長吳輝發表主題演講時提到,盡管存在諸多優勢,但是復合集流體目前仍存在的問題需要解決,僅有少數企業能實現批量生產。

伊維經濟研究院研究部總經理/中國電池產業研究院院長吳輝

01 復合集流體三大優勢

一是可以從本質上提升電池的能量密度。

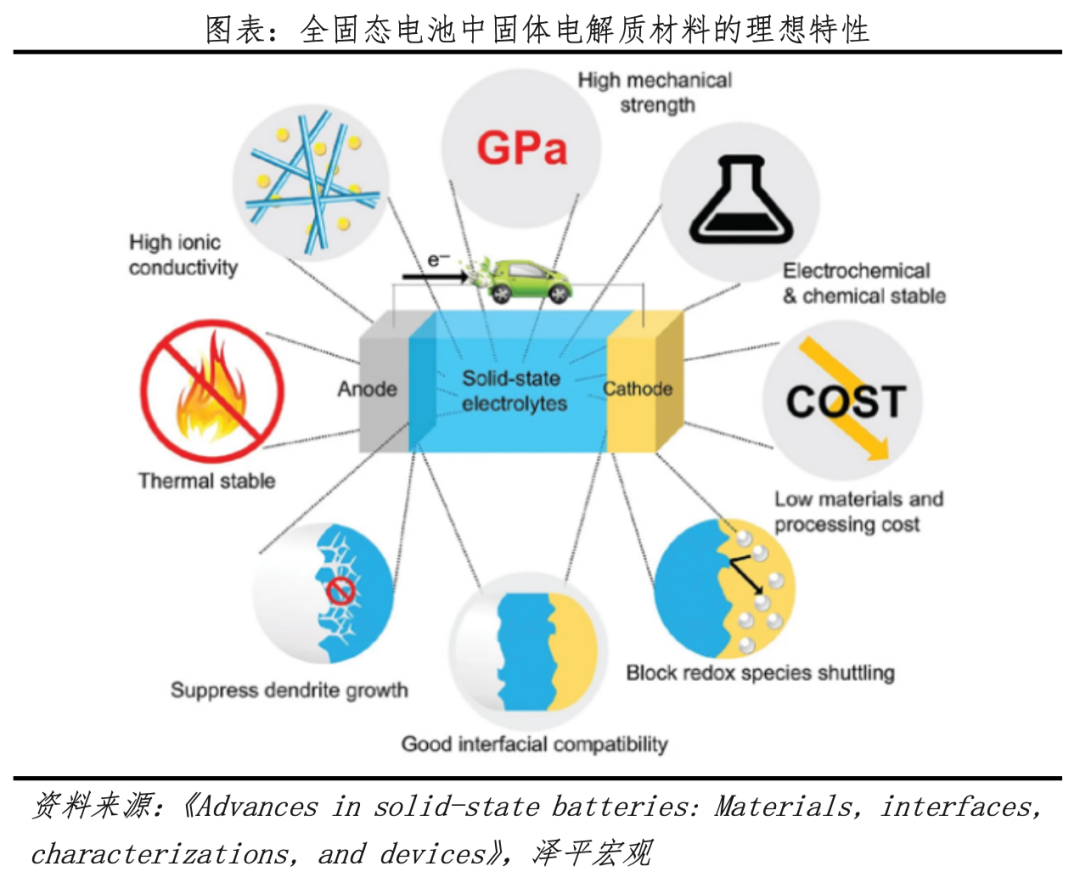

吳輝介紹,鋰電池向高能量密度發展是必然趨勢:動力電池單體形成高比能及高性價比兩條技術路線,液態電池逐漸向固液混合電池、全固態電池升級。全固態電池的量產應用還需重點突破材料層面的關鍵科學問題和產業層面的高效生產工藝/低成本化,預計2030年前后將可能實現全固態電池小規模量產,2040年將量產700wh/kg的電池。

提升電池能量密度,集流體減重是措施之一。

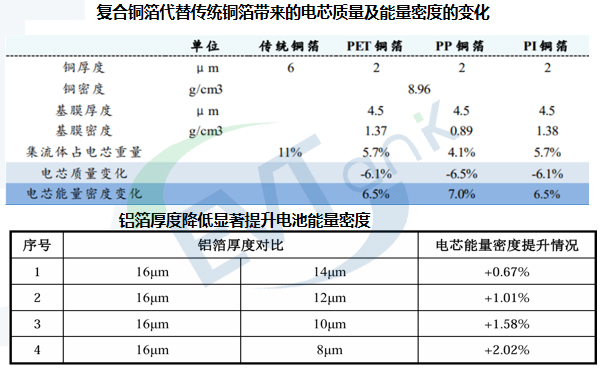

復合銅箔減重方面,作為基材的PET/PP/PI等高分子材料的密度遠低于金屬銅,其中,PET密度為1.37-1.40g/cm3,PP密度為0.89-0.91g/cm3,PI密度為1.38-1.43g/cm3,而銅的密度8.96g/cm3。PET、PI密度約為銅密度的1/7,PP密度為銅的1/10。由此可見,即使復合銅箔的整體厚度與傳統銅箔相當甚至高出一些,也能顯著降低集流體重量。

復合鋁箔減重方面,復合鋁箔等體積質量相比傳統鋁箔有較大幅度降低,復合鋁箔減重減薄特性可帶來電池能量密度的提升。

二是可以從本征上提高電池的高安全性并抑制熱失控。

《電動汽車用動力蓄電池安全要求》(GB38031-2025)這一新國標要求電池系統在觸發單體熱失控后,需在至少2小時的觀察期內保持無起火、無爆炸,且所有監測點溫度不超過60℃。而舊標準僅要求5分鐘內不起火。要求電池在完成300次快充循環后仍能通過外部短路測試,直接應對當前快充技術普及帶來的安全隱患。

吳輝介紹,復合集流體可以抑制鋰枝晶的生長,在穿刺時產生的毛刺尺寸小,可以有效避免內短路。復合集流體中的高分子柔性基材具有良好的柔軟性與延展性,可以吸收部分應力,不容易斷裂;同時可以在金屬鋰的沉積過程中將產生的壓應力釋放,從而有效控制枝晶產生,防止穿刺導致內短路。

復合集流體的受熱短路效應可以控制電池熱失控。復合集流體中間的高分子基材具有阻燃特性,其金屬導電層較薄,短路時會如保險絲般熔斷,在熱失控前快速融化,電池損壞僅局限于刺穿位點形成“點斷路”。

三是理論上可以降低電池的成本。

吳輝分析稱,相較于傳統銅箔,復合銅箔原材料成本擁有明顯優勢:對比4.5+1+1結構的6μm復合銅箔和4-8μm的傳統銅箔原材料成本。4μm、4.5μm、6μm、8μm的鋰電銅箔原材料成本遠遠高于復合銅箔,僅有復合銅箔良率小于70%,且銅價不超過75,000元/噸時,傳統6μm銅箔才具備經濟性,如對比4.5μm銅箔,則復合銅箔良率為80%以上或銅價為85,000元/噸以上時才具備經濟性。

復合鋁箔與復合材料價格相差較小,因此復合銅箔能有效應對下游降本需求,而復合鋁箔在成本方面優勢并沒有如此顯著。

02 復合集流體四大難點

一是工藝難度問題。

吳輝介紹,目前復合集流體制備工藝中仍存在幾大難點問題,在磁控濺射環節主要有中間層基膜較薄,收卷時容易起皺變形,當設備幅寬較寬時容易將材料拉扯變形,并且在鍍膜時,溫度較高,需要注重散熱,因此在磁控濺射鍍膜時會出現:

①箔材穿孔問題,主要是由于濺射銅種子層的過程中,高溫的金屬熔融物飛濺熔穿箔材,形成穿孔;其次因常規磁控濺射一般為原子沉積,銅種子層致密度差,也增加了后續電鍍加厚環節中的針孔出現率。

②銅膜結合力差。常規磁控濺射技術的粒子密度低,無法對PET/PP聚合物基體表面進行有效活化,導致銅膜與聚合物基體的結合力差,增加電池安全風險。

同時,金屬材料與高分子材料的界面結合也是復合材料制備加工的難點。當前行業常用的復合集流體焊接方式為超聲焊接,但超聲波能量有限,傳統工藝難以將由數十層的復合集流體做成的電芯極耳焊接在一起,易導致焊接不牢固;同時復合集流體表面的金屬層較薄,易導致焊接結合力差,進而容易引起復合集流體外接金屬極耳的虛焊現象,增大電池的內阻,后續電池充放電過程中溫度易升高。

二是成本問題。

吳輝分享的數據顯示,從復合銅集流體MC成本來看,以6μm銅箔為例,假設目前銅價為6.8萬元/噸,PP基膜的價格為0.7萬元/噸,僅考慮原材料成本,計算的1GWh的鋰電池中傳統鋰電銅箔的原材料成本為4386.8萬元,復合銅集流體MC的原材料成本為1492.8萬元,原材料成本下降約65%。但是現階段受限于設備壁壘、產能利用率、良率等問題,現階段總成本與鋰電銅箔總成本相差無幾,總成本優勢還未體現。

從復合鋁集流體MA成本來看,鋁原材料在傳統鋁箔的生產成本中占比接近90%,中間替換PET材料后,復合鋁集流體MA的原材料成本將有效降低,但是由于鋁錠價格明顯低于銅價格,因此復合鋁集流體MA材料成本下降效應較復合銅集流體MC來看不明顯,疊加復合鋁集流體MA生產設備為真空蒸鍍設備,較傳統的鋁箔壓延工藝在設備上成本大幅增加,在考慮設備成本后,難以實現降本效應。復合鋁集流體MA采用一步法真空蒸鍍加厚,目前價格遠高于傳統電池鋁箔(7-10倍),后期隨著工藝的優化復合鋁集流體MA成本會逐步下降,但成本仍然會是傳統鋁箔的兩倍以上,但與其他提高安全性能的材料相比,復合鋁集流體MA的成本仍具有成本優勢。

三是生產效率及良品率問題。

受常規磁控濺射技術節拍限制,銅金屬沉積速度20~30nm/min,厚銅箔沉積時間長,難以實現卷對卷生產導致生產線效率較低。目前復合銅集流體MC材料幅寬一般達到1.5米左右,幅寬越寬,材料張力控制越難。復合銅集流體MC基膜需要在電鍍槽液體中持續穿行幾十米的距離,傳輸過程中若傳動輪速不均勻,張力控制不當,更薄更寬的材料很容易出現膜拉伸變形現象。此外,更薄的膜會更容易出現因發熱熔穿和電擊穿等穿孔現象。另外,由于不同客戶對產品的尺寸要求不同,產品在下線時會有部分廢料的產生,其次在質量檢測過程中會淘汰部分不合格產品,導致產品的良品率在80%左右。

四是對電池性能的負面影響。

復合集流體目前還存在阻值高、產熱高,電池內部導熱受阻、影響電池倍率等性能。

03復合集流體帶動設備和材料迎變

設備端

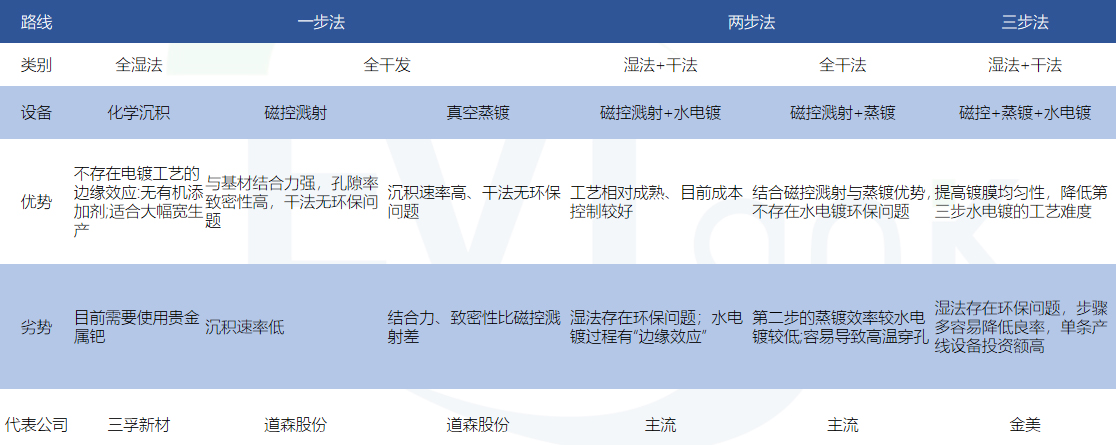

吳輝分析稱從復合集流體的生產工藝來看,復合集流體的制造過程主要是在高分子材料層上鍍上一層薄薄的金屬層,復合集流體生產底層技術磁控濺射、真空蒸鍍、化學沉銅、水電鍍等在 PCB 制造、五金鍍膜等領域均有成熟應用,目前的生產工藝為其中一種或幾種技術的組合,根據使用技術的數量可以分為一步、兩步、三步法。

其中,磁控濺射是利用磁場約束電子運動進行濺射,使靶材原子沉積到基材表面形成鍍膜。目前,國內磁控濺射由于起步較晚,相對國外設備廠商在技術積累方面仍然不足,但行業發展迅速,國產替代加速。目前外資企業在磁控濺射設備方面占據主導地位,海外企業主要有美國應材、日本發那科、德國萊寶等,國內磁控濺射設備企業有騰勝科技、匯成真空、漢嵙新材等,東威科技和道森股份等企業也在積極研發并推出磁控濺射設備。

真空蒸鍍是利用真空蒸鍍裝置加熱膜材,使膜材粒子凝結并沉積形成固態薄膜。復合鋁箔及復合銅箔三步法中所要使用的真空蒸鍍設備,仍主要依賴進口日本發那科的設備,價格較昂貴。國內目前僅有重慶金美提到過三步法的可行性,其子公司四川海格銳特主要研發真空磁控濺射和真空蒸鍍設備,以及道森股份(洪田科技)在研的磁控濺射+蒸鍍一體機。

復合銅箔的水電鍍是指利用電流電解作用,通過氧化還原反應在基材表面形成銅鍍層的過程。國外的水電鍍設備技術領先,國內的設備具有價格優勢,國產替代進行中。國外較早開始進行水鍍設備的生產,在水鍍配方優化方案、連續性自動化進料、產品均一性等技術指標上具有優勢。國內水電鍍設備具有制造成本優勢,在設備采購價格方面具有競爭力,隨著國內產業的持續推進,國產替代持續進行中。目前,全球主要水電鍍設備企業有安美特、臺灣競銘、東莞宇宙、深圳寶龍、東威科技、三孚新科等等。

焊接設備方面,復合集流體中高分子結構層具有絕緣性,導致兩側金屬鍍層無法導通電流,因此需要滾焊。為解決以上問題,設備端需采用極耳轉印焊工藝,將兩層導電金屬箔材與復合集流體進行上下包邊焊接,以實現電流輸送。當前主流的極耳焊接均無法適用,例如超聲焊接無法解決箔材兩側金屬鍍層不通電問題,導電性能較差;激光焊接則溫度過高,容易產生箔材收縮變形。 復合集流體材料焊接是在高分子材料表面鍍上金屬后進行焊接,高分子材料和金屬材料熔點差異巨大,采用激光焊接在當下沒有工藝可行性。目前全球主要布局復合銅箔超聲波滾焊設備企業有驕成超聲、新棟力、蘇州達牛、先導智能、必能信等。

材料端

基膜方面,行業內存在PP/PET/PI之爭,三種基材各有優勢,且應用場景不同,由于PI基膜成本較高,未來或出現PP/PET二者并存于市場的格局。兩種產品近年迭代均有加速——PET基膜產業化進度較快,目前為行業內主流路線。國內主要PET生產廠商雙星新材、康輝新材等均具備量產能力,萬順新材、雙星新材已獲得PET復合銅箔訂單。PP基膜進展較之前有較大突破,處于送樣測試過程中。寶明科技突破PP銅箔技術,現已實現批量生產;萬順新材和勝利精密緊跟其后,持續推進,其進展情況為制造工藝端的焦點。

靶材方面,國產市占率不斷提高,阿石創等企業領跑。全球市場先前為日、美企業所壟斷,產業集中度較高,國內企業市占率較低。“近年來,國內廠商紛紛入局,快速發展,不斷突破關鍵技術壁壘,并擴大產能,國產替代進程加速,可供應復合集流體銅靶材的國產龍頭制造商主要為阿石創、江豐電子和有研新材。”吳輝介紹。

電鍍化學品方面,光華科技主要供應水電鍍環節,三孚新科主要供應化學鍍環節。光華科技主要為PVD工藝的水電鍍環節供應電鍍液,其為PET復合銅箔領域為數不多可提供全套化學品解決方案的供應商,產品包括硫酸銅溶液、氧化銅等。

三孚新科主要布局化學銅鍍液,配合復合銅箔專用化學品開展一步式全濕法復合銅箔電鍍設備業務,提供專用配套的生產設備,通過“藥水+設備”的方式為下游客戶提供復合銅箔制造的一站式技術解決方案,公司同時也供應銅電鍍的電鍍添加劑。

“復合集流體的商業化仍處于導入驗證階段,復合集流體參與企業逐步增加,整個行業處于驗證小批量試產階段。”吳輝總結道,動力電池方面,一些領先企業的高端車型率先嘗試復合集流體作為集流體材料。2023年4月,吉利極氪推出的009車型所搭載的寧德時代麒麟電池中已使用了復合鋁箔集流體;同年6月發布的極氪001長續航版也采用了復合鋁箔。國內動力電池龍頭寧德時代早在2017年就開始布局該技術,其供應商深圳金美新材料的鋁復合集流體產品曾于2018年裝載在法國標致的電動車上約3萬輛,驗證了技術可行性。2023年末,賽力斯與華為合作的問界M9車型也應用了復合鋁箔集流體。此外,廣汽埃安于2023年3月發布了彈匣電池2.0,宣稱采用復合集流體材料并通過了軍標級別的槍擊安全測試,計劃率先搭載于埃安旗下高端跑車品牌昊鉑系列。以上項目標志著復合集流體已從實驗室走向實車裝機驗證階段,特別是在高端新能源汽車上實現了小規模上車應用。

消費電子方面,復合集流體的商業化亦在嘗試起步。早在2021年,手機廠商OPPO推出“三明治”結構的安全電池方案,利用復合集流體取代傳統鋁箔集流體,在容量衰減方面表現出色——循環1500次后電池仍能保持80%的初始容量。這表明在3C電池中引入復合集流體有望提升能量密度和循環壽命。目前多家復合集流體材料廠商已向筆記本、電動工具等消費電池領域客戶送樣測試。

此外,近年來,安邁特、納力科技、金美新材、可川科技、元琛科技、璞泰來、寶明科技、諾德股份、萬順新材、雙星新材、英聯股份等公司均在復合集流體領域有所布局。

今年11月,在第12屆中國(蘇州)電池新能源產業國際高峰論壇上,諾德股份總經理陳郁弼也提到,從負極集流體銅箔行業看,從2023年第四季度到去年整個行業幾乎處于虧損狀態,到今年行業開始復蘇,而到目前整個鋰電銅箔行業處于爆單狀態。未來幾年,銅箔技術迭代方面將會有很多驚喜的地方,行業有望迎來發展的春天。

電池網微信

電池網微信