4.3、機械不穩定性

為了更好地理解硫化物全固態電池的機械不穩定性,本文區分了界面和復合電極層面的機械問題。晶格失配和界面接觸失效導致局部高電流密度和應力被認為是界面層面的機械問題。微米級裂紋和孔隙主要影響復合電極內Li+/e?傳輸路徑,被視為電極層面的機械失效,將5.2小節中進行討論。

如圖9(a),晶格失配發生在具有不同晶格參數的兩種固體材料之間的界面,并可能導致在界面處形成無序層和曲折的Li+擴散。目前對晶格失配的研究主要集中在正極材料和氧化物SE之間的界面上,而晶格失配對硫化物ASSB性能的影響尚不清楚。

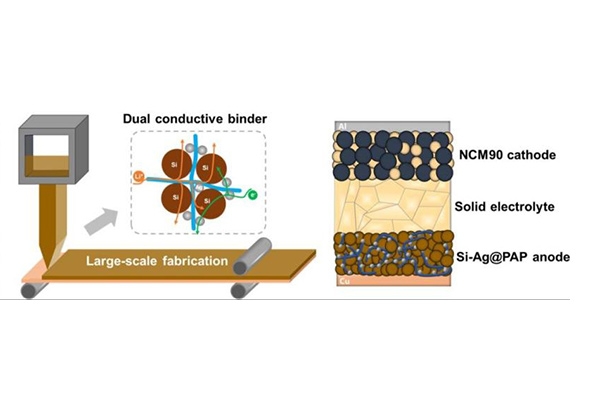

如圖9(b),由于硫化物電解質的剛性,不可避免地發生活性材料和電解質界面接觸失效,失效處局部電流密度較高,引起較大的局部應變,導致接觸失效的擴散。如圖9(c),Li金屬負極中接觸失效會導致產生Li枝晶。為了解決Li|硫化物電解質界面機械不穩定性問題,需要仔細考慮電流密度、堆疊壓力和溫度等因素。然而,與Li金屬相比,目前很少有研究報道石墨或Si基負極的機械不穩定問題。Si基負極有望應用于硫化物全固態電池,但其體積變化很大,界面機械失效需要進一步研究。

圖9 電極材料和SE之間界面的機械不穩定問題,包括(a)晶格失配;(b)接觸失效;(c)Li|SE界面處的鋰枝晶生長。

5、復合電極中的輸運和機械問題

現有全固態電池仍少有高面容量/高倍率性能的報道。由于復合正極內部電荷輸運路徑分布不均勻、不連續,且難以避免存在孔隙和裂紋,復合電極的離子/電子輸運動力學、機械失效已經成為限制全固態電池性能提升的瓶頸。

圖10 ASSB復合電極的輸運限制和機械失效。(a)現有文獻報道的ASSB電流密度和面容量;(b)和(c)使用SE(b)和電解液(c)的復合電極中Li+/e-輸運和機械問題的比較。

5.1、復合電極中的電荷輸運限制

復合電極的離子/電子輸運特性與復合正極內不同組分的比例及粒徑、粘結劑與導電碳的種類、形貌及含量、混合/制備工藝等因素相關。近些年來由于模擬仿真技術的發展,相關的研究開始增加,但目前還缺乏將制造參數與復合電極的微觀結構和電化學性能相關聯的計算模型,需要進一步結合電化學測量技術等開展定量研究。

圖11 影響ASSB復合電極內輸運動力學的關鍵因素。(a)動力學和輸運限制隨AMs、碳粘結劑 (CBD) 和SEs質量比的變化;(b)正極活性物質(CAM)和SE顆粒尺寸對ASSB性能的影響。(c)粘結劑含量對 ASSB 性能的影響;(d)混料方案對 ASSB 性能的影響。

5.2、復合電極中機械失效

電極層面的機械失效已被確定為ASSB容量衰減的主要原因,其具體特性包括孔隙的形成、活性物質顆粒的開裂或粉碎以及鋰金屬負極中的鋰枝晶生長。在正極側,采用無裂紋單晶正極可以抑制孔隙的形成和顆粒的開裂,顯著提高了ASSB的循環穩定性。在負極側,石墨和硅基負極的體積變化比正極嚴重得多,顆粒尺寸對電池性能影響很大;鋰負極中界面接觸失效會導致電流分布不均,局部電流密度過大,形成鋰枝晶,并在有機械缺陷的固態電解質中持續生長。

圖12 硫化物基ASSB的機械失效。(a)單晶和多晶CAM復合正極中的孔隙形成和顆粒開裂;(b)不同Si顆粒尺寸的Si-C-SE復合負極中的裂紋、分層和粉化及其循環性能。

制備壓力和運行壓力對全固態電池的機械失效有重要影響,目前定量的研究偏少,尚未找到最佳壓力,需要進行合理優化并考慮其工業化應用的可行性。

圖 13 制備和運行堆疊壓力對全固態電池性能的影響。(a) 不同壓力下 LGPS-LiNi1/3Mn1/3Co1/3O2 復合正極的孔隙率和接觸面積分數。(b)制備壓力對 NCA | Li6PS5Cl | Li-In ASSBs 循環穩定性和倍率性能的影響。(c) 堆疊壓力對 Si |Li3PS4 |Li-In, 石墨 |Li3PS4 |Li-In, LiNi1/3Mn1/3Co1/3O2 |Li3PS4 |Li-In ASSBs 循環穩定性和倍率性能的影響。

電池網微信

電池網微信